概述

一、电机行业概况

电机产品广泛应用于国民经济的各个领域,特别是大中型电机,广泛应用于工业领域,如冶金、电力、石化、煤炭、矿山、建材、造纸等。除此之外,电机还应用于电子信息领域、轨道交通领域、家电领域以及新能源汽车领域等行业。相关产业的快速发展,为电机行业提供了广阔的市场空间,促进了整个电机行业的有序发展。

电机行业产业链上游是电解铜(电磁线)、硅钢、碳结钢、绝缘材料等原材料供应商以及转子、定子、吊环、轴承、换向器、机座、风扇等配件供应商。上游行业中的原材料价格变动与企业的产品定价政策、成本水平、销售业绩有较大影响,关联度较高。转子、定子、机座、轴承、换向器、变频器等属于专业化、高技术含量的配套产品,产品价格变动没有原材料的价格变动明显。目前,主要的原材料我国基本可以自给自足,为电机行业的可持续发展提供了重要保障。

电机一般要求具有电动、发电两项功能,按类型可选用直流、交流、永磁无刷或开关磁阻等几种电动机。功率转换器按所选电机类型,有DC/DC功率变换器、DC/AC功率变换器等形式,其作用是按所选电动机驱动电流要求,将蓄电池的直流电转换为相应电压等级的直流、交流或脉冲电源。

二、新能源产业带动下的电机发展主要集中在汽车领域

新能源产业目前主要包括光伏产业,风电产业,生物质能产业,地热能产业,储能产业等细分产业,目前受关注的主流应用是,新能源汽车、风力产业、光伏产业。新能源汽车是下一代汽车主要发展方向之一,行业整体处于高速增长状态,具有巨大的发展潜力,电机发展也主要集中在新能源汽车产业上。

新能源汽车将常规汽车具体供能方式予以改变,以电机将常规发动机替换,且依据电机对应控制作用使电能转化为机械能,促使新能源汽车得到有效驱动及行驶。电力驱动是汽车能源和驱动系统的技术变革,引领全球汽车产业向新能源汽车方向转型升级,也成为核心竞争能力的标志之一。驱动电机主要分为直流电机、交流电机与轮毂电机,目前新能源汽车领域应用较多的主要是永磁同步电机、交流异步电机、直流电机与开关磁阻电机。其市场规模受制于新能源汽车的发展,随着我国新能源汽车步入快车道,新能源汽车驱动电机需求量将保持较快的增长。

三、电机在新能源汽车的应用

(一)电机运用在新能源汽车发动机

新能源汽车将采取燃油驱动方法更换成采取电力驱动方法,能够减少非可再生能源的利用,且能够保护环境。在新能源汽车具体发动机方面采用电机驱动方式,可将燃油驱动情况予以替换,进而保证效率较高,维持更加环保,以及保障可以节约能源。而且,因为新能源汽车对应电机驱动的电动机相对较为特别,可适用于新能源汽车不同部件,而内燃机则无法满足这一需求。将电机使用在新能源汽车对应发动机上,可替换内燃机于新能源汽车驱动方面的功能,内燃机是对热能更换成机械能进行新能源汽车驱动,而采取电机后可使发动机电能更换

成机械能完成对新能源汽车的驱动过程。

驱动电机系统的性能决定了爬坡能力、加速能力以及最高车速等汽车行驶的主要性能指标。驱动电机系统主要是由电机及其控制器组成,其中电机主要由定子、转子、机壳、连接器、旋转变压器等零部件装配而成;电机控制器主要由IGBT模块、车用膜电容器、印刷线路板(PCB)及微控制单元(MCU)等电子元器件集成。

(二)电机运用在新能源汽车零部件

近年来,随科学技术逐渐进步,新能源汽车对应零部件从手动控制方式升级至自动控制方式,比如,可对新能源汽车窗户玻璃完成电动升起和降落,可对新能源汽车后视镜实行电动收起和展开控制等,同时,对于新能源汽车雨刷、闭锁设施等均采取电机予以控制。

现今,对于新能源汽车的窗户玻璃已经改成电动控制方式,采取电动机以及减速器对车窗玻璃实行自动升起及自动降落,通过这种形式改变可提升新能源汽车相关窗户玻璃实用性,且避免干扰新能源汽车驾驶人员集中力和注意力,减少新能源汽车驾驶人员意外事故情况。

新能源汽车后视镜采取电动控制方式之后,可将手动控制方式换替为电动控制方式,进而采取电动形式更改新能源汽车具体后视镜方向,进而了解后面车辆状况,采取电动机对新能源汽车相关后视镜具体方向予以控制,避免影响新能源汽车驾驶人员正常行车,而且可完成自动控制后视镜方向,时刻掌握后面车辆行驶具体状况,选用电动形式自动操作控制后视镜方向相对较为简便,避免由于新能源汽车驾驶人员手动调整后视镜方向而出现危险事件。

闭锁设施是在新能源汽车驾驶人员所在部位可控制全部车门打开及上锁,规避在新能源汽车运行的时候有人(特别是儿童)私自或是不小心将车门开启,减少新能源汽车运行过程中的危险性,避免引发车辆行驶事故,所以,采取电动机保证新能源汽车驾驶人员所在部位可将行车过程中车门上锁十分关键。

(三)电机运用在新能源汽车底盘

将电机使用于新能源汽车底盘的时候主要包含两项,即依据电机实行助力转向和依据电机完成预防车轮抱死。常规汽车具体助力转向是依据蓄电池实行发电所完成的,新能源汽车对应助力转向可采取电机发出电力完成,通过调整电机在输出的时候对应转矩情况和电力具体大小等,完成自动调整转向状况,并调节转向速率。和采取蓄电池协助转向方式对比,依据新能源汽车具体电机实行助力转向方式相对便捷,还可供给一定供能保护。

预防车轮抱死是对新能源汽车实施制动的时候,规避由于脚踩刹车板过实,引发车轮抱死现象,由于车轮抱死无法获得良好摩擦,难以得到较佳制动情况,实施紧急制动的时候易于发生致命风险性。所以,需做好新能源汽车预防车轮抱死措施,保证预防车轮抱死较为有效。新能源汽车常用的预防车轮抱死措施是在各个车轮上面设置电动传感器,对车轮具体转动速率予以检测,采取智能方法明确汽车所处状况,如果检出车轮抱死,需反映汽车对应部件和驾驶人员,而且,新能源汽车可选用一定方式预防车轮发生抱死现象,减少新能源汽车对应车轮抱死而出现危险事件。

电机发展

根据《新能源汽车产业发展规划(2021-2035年)》规划目标,到2025年,新能源汽车新车销量占比达到25%左右。新能源汽车电机、电控系统作为新能源汽车核心部件之一,其市场需求将受新能源汽车销售上升提振进入高速增长期。

一、发展现状

经过10多年的发展,我国新能源汽车的技术进步显著增强,从过去的跟跑到现在的已经领跑,从电池、电机、电控几个方面都实现了自主核心技术的自主可控。目前,行业对交流异步电机、永磁同步电机及开关磁阻电机关注度较高。从行业配套来看,新能源乘用车主要使用的是永磁同步电机和交流异步电机。

当前,电机技术主要存在直流电机、交流电机、永磁同步电机、轮毂电机和开关磁阻电机这几大类。直流电机和交流电机根据特性来分类又可以再次分类。这几种电机各有自己的特点,以转速范围来区分,开关磁阻电机最高,在15000r/min以上,其次是交流异步电机,转速范围约在12000-15000r/min,永磁同步电机转速范围比较大,大约在4000-15000r/min,而直流电机转速最低,在4000-6000r/min 之间;以性能的可靠性和结构的牢固性来区分,交流异步电机和开关磁阻电机的可靠性最强,其次是永磁同步电机,而直流电机的安全可靠性需要再加强;以体积和重量来区分,永磁同步电机和开关磁阻电机具有体积小、重量轻的优点,而直流电机体积大,重量也重,交流异步电机居于其中;从成本上来看,交流异步电机和永磁同步电机最高,直流电机成本低,开关磁阻电机居中。

| 表一 主要电机性能及参数比较 | ||||

| 比较项 | 直流电机 | 交流异步电机 | 永磁同步电机 | 开关磁阻电机 |

| 功能密度 | 低 | 中 | 高 | 较高 |

| 功率因素(%) | / | 82-85 | 90-93 | 60-65 |

| 峰值效率(%) | 85-89 | 90-95 | 95-97 | 80-90 |

| 负荷效率(%) | 80-87 | 90-92 | 85-97 | 78-86 |

| 过载能力(%e) | 200 | 300-500 | 300 | 300-500 |

| 转速范围(转/分) | 4000-6000 | 12000-15000 | 4000-15000 | >15000 |

| 恒功率区 | / | 1:5 | 1:2.25 | 1:3 |

| 过载系数 | 2 | 3-5 | 3 | 3-5 |

| 可靠性 | 中 | 较高 | 高 | 较高 |

| 结构坚固性 | 低 | 高 | 较高 | 高 |

| 体积 | 大 | 中 | 小 | 小 |

| 重量 | 重 | 中 | 轻 | 轻 |

| 调速控制性能 | 很好 | 中 | 好 | 好 |

| 电机成本 | 低 | 中 | 高 | 中 |

| 控制器成本 | 低 | 高 | 高 | 中 |

资料来源:中商产业研究院整理

近些年,受到新能源汽车发展的影响,我国的驱动电机研究水平也得到了很大的提高,在新能源汽车搭载方面,已经开发出了适合其使用的各种驱动电机。不过与国外先进水平相比,我国在以下技术参数方面还存在着一定的差距:

①电机的峰值转速

峰值转速的高低作为驱动电机的重要指标,是衡量驱动电机水平的一个重要参数。在永磁电机重,我国自主产品基本在10000r/min以内,而国外先进的同类型产品基本超过10000r/min;

②功率的密度

目前,我国的永磁同步电机功率密度基本在1-2kw/kg的范围内,而国外先进水平已经超出了这个值。

③效率

在效率方面,我国电机的最高效率基本在94%-96%的范围水平,和国际上西门子、Remy 等先进企业的水平相差无几,不过,在高效区的面积方面,我国电机的水平和国际上先进的水平相比,还存在不少的差距,比如在系统的效率80%以上,我们称之为高效区,在这一区域,我国的电机总的达到时间比较少,正常运行时高效区面积基本占比为73%左右,而国外先进的技术已经达到了80%以上。

④冷却方式

为了提高电机的运行效率,降低由于高温带来的点击运行故障,仅仅依靠自然冷却,显然无法满足使用要求。因此,必须依托其它的冷却技术来降低电机运行时的温度。当前,国内的电机冷却方式较常见的为水冷,国外的先进企业采用的冷却方式为油冷。与水冷方式相比,油冷的冷却效果要好很多。

| 表二 国内外驱动电机企业的永磁同步电机参数比较 | ||||

| 企业 | 峰值功率(kW) | 值扭矩(N·m) | 峰值转速(rpm) | 冷却方式 |

| 巨一自动化 | 20 | 120 | 5000 | 自然冷却 |

| 45 | 170 | 6000 | 自然冷却 | |

| 50 | 215 | 7200 | 水冷 | |

| 精进电机 | 90 | 175 | 14000 | 水+乙二醇 |

| 103 | 230 | 12000 | 水+乙二醇 | |

| 140 | 270 | 12000 | 水+乙二醇 | |

| 40 | 260 | 7600 | 水冷 | |

| 上海电驱动

|

50 | 200 | 7200 | 水冷 |

| 90 | 280 | 10000 | 水冷 | |

| 72 | 100 | 5600 | 水冷 | |

| 大洋电机

|

45 | 128 | 9000 | 水冷 |

| 30 | 160 | 6500 | 水冷 | |

| 60 | 200 | 8000 | 水冷 | |

| 西门子 | 30~170 | 100~265 | 12000 | 水冷 |

| 日产 | 80 | 280 | 9800 | 水冷 |

| 美国Remy | 82 | 325 | 10600 | 油冷 |

| 美国UQM | 75 | 240 | 8000 | 水冷 |

| 大众Kassel | 85 | 270 | 12000 | 水冷 |

资料来源:中商产业研究院整理

二、市场规模

受新能源汽车产销下滑影响,2019年全年和2020年1-8月,中国新能源汽车配套驱动电机装机数量同比出现下滑。根据统计数据,2019年,新能源汽车配套驱动电机装机数量超过124万台,同比下降6.88%。2020年1-8月,新能源汽车配套驱动电机装机数量达到61万台,同比下降23.8%。

随着国内新冠疫情得到控制,新能源汽车企业及相关零配件生产企业逐渐复产复工,新能源汽车驱动电机装机数量逐渐回暖。2020年8月,新能源汽车配套驱动电机装机量为117017台,环比增长11.9%,连续6个月实现环比增长。基于2020年疫情影响导致的低基数,2021年1-4月月度装车量呈现明显的高增长。2021年4月,我国新能源乘用车配套驱动电机装车量为17.56万台,同比增长216.77%,4月环比下降了10.59%。

目前,中国已成为全球最大的新能源汽车市场。近年来,新能源汽车在中国的销量增长已超过燃油车。在一系列促进汽车消费政策的推动下,2020年中国新能源汽车产量为136.6万辆,销量为136.7万辆。2021年前三季度我国新能源汽车产销分别完成216.6万辆和215.7万辆,同比分别增长1.8倍和1.9倍。

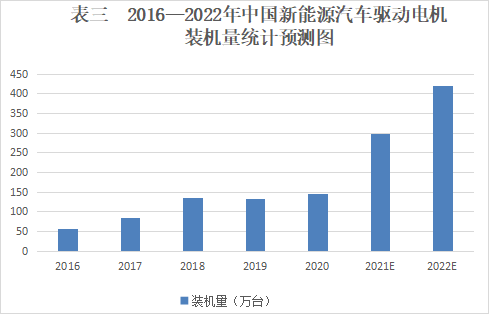

随着我国汽车的电动化进程不断加快,而全面电动化首先是驱动系统的电动化,驱动电机及其控制系统作为各类新能源汽车的核心零部件,是整车实现机械能与电能转换的关键。2020年,中国新能源汽车驱动电机装机量为146.3万台,同比增长10.5%;预计2021年中国新能源汽车驱动电机的装机量将达到298.3万台,同比增长103.90%;到2022年中国新能源汽车驱动电机的装机量将达到419.4万台。

资料来源:中商产业研究院整理

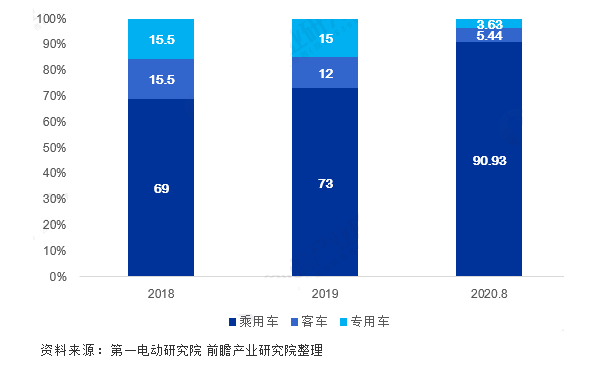

根据统计数据显示,2018年,驱动电机在乘用车的装机比例为69%,2019年,上升至73%,2020年8月,上升至90.9%,驱动电机在乘用车装机比例持续上升。

表四 2018—2020年新能源汽车驱动电机搭载车型分布(单位:%)

三、竞争格局

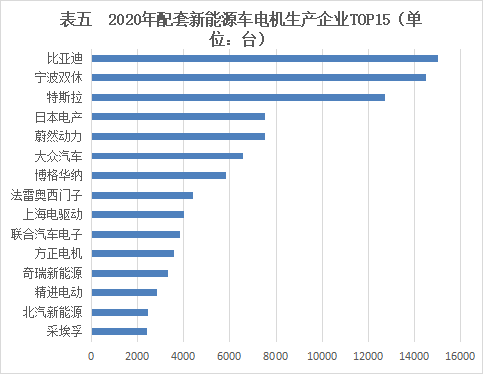

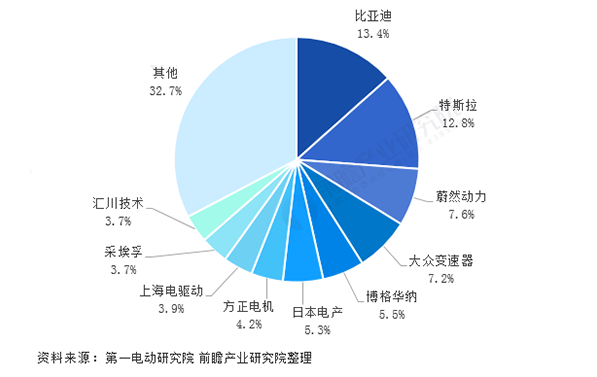

目前,国内新能源汽车电机行业参与主体主要分为三类:整车厂、从事新能源汽车电机电控供应的专业企业、涉及其它领域电机生产的传统企业。其中,整机厂商目前占据主导地位。

2020年8月,共有100家电机供应商实现生产配套。从Top15生产企业来看,比亚迪随着8月乘用车产量的提升,电机搭载量以33.2%的环比增长超过特斯拉与宁波双休夺得第一,其电机市场占有率为12.8%。

相对于2019年,2020年新能源电机竞争市场发生较大变化。比亚迪在电机市场虽然依旧排名第一,但市场份额下降明显。特斯拉则由于超级工厂进入量产期,异军突起,2020年8月份电机搭载量为12716台,位列第三。

资料来源:第一电动研究院 前瞻产业研究院整理

表六 2020年8月新能源车电机生产企业市场份额(单位:%)

在乘用车领域,由于为宏光MINI EV的规模量产,宁波双林驱动电机搭载量较7月份提升95.9%,排名第一,共配套14506台,全部搭载于宏光MINIEV上。

相对于直流电机、异步电机、开关磁阻电机等其他类型驱动电机,永磁电机具有功率密度高、体积小、重量轻、结构简单、控制灵活等优点,成为新能源汽车主要动力装置。

2019年以来,永磁同步电机在新能源汽车应用主导地位进一步加强。2019年12月,永磁电机搭载量市场份额达到99%。搭载异步电机的主要车型主要为蔚来ES6、ES8和奔驰EQC,北汽Smart和金康赛力斯SF5。

表七 2020年8月新能源乘用车驱动电机装机量TOP10配套情况(单位:台)

| 电机企业 | 配套乘用车总量(台) | 主要配套车型 |

| 宁波双休 | 14506 | 宏光MINIEV |

| 比亚迪 | 14059 | 比亚迪秦EV |

| 比亚迪唐 | ||

| 比亚迪汉EV | ||

| 比亚迪e2 | ||

| 特斯拉 | 12716 | model3 |

| 日本电产 | 7511 | AionS |

| AionV | ||

| 吉利几何C | ||

| 蔚然动力 | 7504 | 蔚来ES6 |

| 蔚来ES8 | ||

| 大众汽车 | 6546 | 途观LPHEV |

| 探岳GTE | ||

| 博格华纳 | 5825 | 理想ONE |

| 威马EX5 | ||

| 法雷奥西门子 | 4404 | 极星2 |

| 上海电驱动 | 3970 | 欧拉R1 |

| 联合汽车电子 | 3828 | 理想ONE |

资料来源:第一电动研究院 前瞻产业研究院整理

四、发展趋势

根据《新能源汽车产业发展规划(2021-2035年)》(征求意见稿)规划目标,到2025年,新能源汽车新车销量占比达到25%左右。2019年,中国新能源汽车新车销量占比(占燃油汽车和新能源汽车合计)比重为4.5%,要达到规划目标,2020-2025年,新能源汽车销量年复合增速预测需达到43%左右。

相关配套电机电控产品市场需求将受新能源汽车销量上升提振进入快速增长期。基于新能源汽车产业发展规划,初步预测到2025年,新能源汽车电机电控市场规模将突破3000亿元。

目前,多企业正积极推动产品升级、发展“三合一”集成产品,产品向轻量化、小型化、低成本化方向迈进;随着新能源汽车的大批量投产,动力系统出现了高度集成化、电机永磁同步化、高功率密度化、减速系统多挡化、冷却系统多样化的趋势。

由于电力电子技术起步相对较晚,使得国内电机控制器的功率密度水平同国外存在较大差距,当然这种差距也正在逐步缩小。电机控制器领域主要涵盖的技术模块包括:电子控制模块(硬件电路和相应的控制软件)、驱动器(将微控制器对电机的控制信号转换为驱动功率变换器的驱动信号,并隔离功率信号和控制信号)和功率变换模块(对电机电流进行控制)。目前的发展趋势主要呈现四大特点:

1、高安全性:集成功能越来越多,安全要求越来越高。

2、高功率密度:外形体积随分装向小型化发展。

3、高压化:GBT的方向是650V,IGBT的设计往更高的750V以及1200V 。

4、EMC高等级化:下一步要到class5水平。

功率模块是制约国内电机控制器发展的瓶颈,我国也陆续有半导体封装企业可做批量应用的器件,正逐步走向自主化。相关产业支持政策也同步推出,《中国制造2025》指出:驱动电机是在新能源汽车、节能汽车、汽车制造三个领域都是很重要的组成部分;“十三五重点研发计划”指出,电机控制器发展目标是实现功率倍增,到2025年基于碳化硅器件功率密度达32~36kW/L,这部分主要涉及驱动电机、电力电子、电驱动总成和电机控制器等。

行业动态

金杯电工拓展新能源汽车电机领域 相关项目已进入量产

新能源汽车赛道的持续放量,正在引领与推动金杯电工从优秀走向卓越。

公司近日透露,“十四五”期间,金杯电工将继续做强做大用于输变电、工业电机、新能源汽车以及国防军工等方面的高端特种电磁线产品,持续巩固国内领军地位,最终实现在扁电磁线领域领军全球的战略目标。

金杯电工专注中高端电磁线研发、生产和销售,经过近30年的发展积淀,从无到有,由弱到强,现已成长为国内外知名的规模型、创新型、综合实力位居行业前列的扁电磁线制造商和系统解决方案服务商。

十年前,金杯电工便开始前瞻性布局扁电磁线市场。

2011年,金杯电工将自身在变压器领域的优势产品,与有着“中国电机产业摇篮”美誉的湘电集团电机电磁线产品合作,成为国内唯一一家产品应用同时覆盖变压器和电机领域的综合型电磁线制造企业。

时隔九年之后,具备先发优势的金杯电工对扁电磁线市场进行整合。

2020年10月,金杯电工子公司金杯电磁线完成对无锡统力电工有限公司67%的股权收购,国内两大主流扁电磁线优势企业实现强强联合。至此,金杯电工电磁线产业立足中南、华东,辐射全国及全球市场的战略布局初步形成。

公司在扁线领域具备核心优势,由于新能源车电机用产品因产能严重不足,产品供不应求,2021年7月,金杯电工再次宣布全面启动产能扩充建设项目。

据披露,公司拟投资7.11亿元用于新能源汽车电机专用电磁线扩产项目,计划在湘潭基地重点打造新能源汽车电机专用电磁线研产平台,并开展规模化产能扩充建设。整体规划在2025年6月之前形成新能源汽车电机专用电磁线产能50000吨/年,项目达产后保守估计可新增销售收入40亿元。

金杯电工表示,新能源汽车电机领域,已经成为公司当前及未来发展的主导产品之一,目前该项目已进入量产,产品已获得国内外多家知名汽车电机厂商的认可和应用。“十四五”期间,金杯电工将继续做强做大用于输变电、工业电机、新能源汽车以及国防军工等方面的高端特种电磁线产品,持续巩固国内领军地位,最终实现在扁电磁线领域领军全球的战略目标。

微光股份自研并量产ECM电机 积极响应电机能效提升计划

近日,工信部、市场监管总局联合印发《电机能效提升计划(2021-2023年)》,主要目标为:到2023年,高效节能电机年产量达到1.7亿千瓦,在役高效节能电机占比达到20%以上,实现年节电量490亿千瓦时,相当于年节约标准煤1500万吨,减排二氧化碳2800万吨。推广应用一批关键核心材料、部件和工艺技术装备,形成一批骨干优势制造企业,促进电机产业高质量发展。

早在今年9月,微光股份研发生产的60ST、180ST伺服电机已被列入工信部《“能效之星”装备产品目录(2021)》。微光股份相关负责人表示,《电机能效提升计划(2021-2023年)》的出台,进一步强化重点用能设备节能管理,加快高效节能电机推广应用,持续提高能源资源利用效率,推动工业绿色高质量发展,助力实现碳达峰碳中和目标。微光股份将积极响应国家电机能效提升计划,不断提升高效节能电机产量,支持国家减排目标。

微光股份专业从事电机、风机、微特电机、驱动与控制器、机器人与自动化装备、泵、新能源汽车零部件的研发、生产、销售。目前,公司已是工信部制造业单项冠军示范企业,是细分行业龙头企业。公司冷柜电机产量居世界前列,年产量超850万台;外转子风机产量国内第一,年产量超200万台;在传统冷柜电机、外转子风机的基础上,公司自主研发并成功量产高效节能永磁无刷ECM电机,采用先进电子控制技术,使电机的能效得到较大幅度的提升,同时保持安装尺寸的通用性,可以完全替代冷柜电机、外转子风机使用,且其应用领域更加广阔。公司高效节能ECM电机实现了高速发展,国际市场地位也在不断提升,年产量超100万台。

特别值得一提的是,在浙江省发展改革委11月22日公示的关于《2021年浙江省节能新技术新产品推荐目录》中,微光股份“变频驱动永磁同步驱动电动机”名列其中。

业内人士表示,在“双碳”政策背景下,随着国家鼓励高效节能电机计划的出台,微光股份作为该行业高技术含量、高附加值的单项冠军,如能继续不断加强高效节能电机的更新迭代,加快高效节能电机的市场推广,有望在此轮“双碳”背景下获得高速增长机遇。

江苏雷利:子公司微电机及智能化组件生产项目正式投产

11月30日,来自江苏雷利的消息显示,其子公司安徽雷利智能科技有限公司新基地正式启用投产。据悉,该基地主体为雷利微电机及智能化组件生产项目,已在前期通过租用模式投产,以生产步进电机和同步电机为主,产品主要用于家用电器上。目前,有步进线17条,产能5304万台;同步线5条,产能1092万台。

资料显示,江苏雷利主要从事家用电器、汽车、医疗仪器用电机、智能化组件及相关零部件的研发、生产与销售。公司产品包括空调电机及组件、洗衣机电机及组件、冰箱电机及组件、洗碗机循环泵、跑步机电机、医疗仪器用丝杆电机、汽车水泵、汽车精密冲压件、铝压铸件及配套零部件等。公司是微特电机产品及智能化组件制造行业的领先企业。

据公告,该项目成功实施后,一方面将促进江苏雷利贴近我国的家电制造产业集群的中心市场,获得家电行业市场变化的第一手信息;另一方面促进公司贴近客户,通过物理距离的降低,让公司与众多重要客户的沟通更加直接和顺畅。此外,项目的成功实施,可促使公司结合具有资源丰富、生产要素成本低等优势的地区,把握住市场机遇,利用产业转移所带来的竞争优势,加大投入实现产业升级。

公司表示,该项目的正式投产是雷利集团实现高质量发展的新起点,对企业长远稳健发展具有重大战略意义。此举在壮大企业规模、扩大行业影响力等方面发挥重要作用,同时也为合肥高新区霍邱现代产业园打赢脱贫攻坚战奉献一份力量。

另据江苏雷利三季报,公司前三季度实现营收21.46亿元,同比增长25.47%,实现归母净利润2.22亿元,同比增长0.22%,实现扣非后净利润2.19亿元,同比增长9.48%。此外,10月18日,江苏雷利发布公告称,公司与六安经济技术开发区管理委员会于2021年10月18日签署投资协议,拟在六安经济技术开发区设立控股子公司投资5.5亿元建设“新能源汽车核心零部件生产基地”项目。

据了解,该项目总占地约100亩,包含生产驱动电机、电动涡旋压缩机、新能源汽车精密铝压铸件和冲压零部件;新能源OBC控制器总成、工业自动控制器总成等产品项目。公司预计项目全部建成达产后,年销售收入约7亿元,年纳税不低于3000万元。

公司表示,该项目是为了利用公司科研、生产和市场渠道优势,在现有汽车零部件业务的基础上建设新能源汽车核心零部件生产基地,扩大公司业务布局;通过进一步拓展建设新能源汽车精密铝压铸件、冲压零部件以及驱动电机等产线,强化公司新能源汽车核心零部件的研发、生产及销售能力,延伸与完善公司的产业链,做大做强新能源汽车零部件板块。